德国在2013年正式发布《德国工业4.0未来项目实施建议》,明确了德国制造业对未来工业的概念和愿景,是德国工业4.0体系的奠基之作,与2015年先后发布的《德国智能服务世界未来项目实施建议》和《德国工业4.0实施战略报告》结合在一起,形成了德国工业4.0体系的核心报告,工业4.0研究院把这三份报告称为“工业4.0三部曲”。

为了便于国内行业人士更好理解德国工业4.0体系,工业4.0研究院协同上海工业4.0俱乐部,在2016年7月共同举办三次小型工业4.0研讨会,对有兴趣的行业人士介绍“工业4.0三部曲”,便于大家更好理解这三份报告在行业应用及历史发展中的地位和价值。

建立在科学抽象层面的讨论

工业4.0研究院认为,“工业4.0三部曲”是德国各界专家进行讨论的一个框架和结果,实现了在抽象层面(科学层面)与潜在企业及用户讨论未来项目工业4.0的目的,这是“中国制造2025”所缺乏的一个视角。国内一直强调的试点示范虽然对中国制造有价值,但实际上缺乏科学理论层面的抽象,难以进行体系的进一步发展和优化,对处于探索阶段的中国制造业牵引作用不够突出,特别是对于未来工业革命的人士,可能会导致一定的误解。

客观的讲,德国是一个普遍具有科学素养的国家,对于工业革命的理解,显然超出了全球大部分国家,我们从德国在第二次工业革命中脱颖而出就可以看出,德国对工业革命的理解,是具有较深厚的科学素养功底的。

了解科学哲学的科学家应该清楚,从抽象层面讨论一个概念和从案例实际讨论一个概念,其价值迥然不同。实际案例的讨论,可以解决企业个体的问题,但很有可能不具有推广意义,这需要科学家把问题抽象,并用科学的方法找到更为通用的解决办法,这个时候才是概念层面的科学解决方案。

德国在推动新概念形成和发展,也颇具章法。先通过探索性质的工业4.0工作小组提出未来项目,然后在重点解决参考架构及标准,同时也明确了概念主题领域的关键着力点(制高点),这基本上是德国工业4.0三部曲所蕴含的基本过程。

高度集成的德国工程哲学

对于科学哲学来讲,本身就是价值观和世界观的体现。一个国家推出某个概念,毫无疑问会带有这个国家的价值观和世界观,工业4.0就是这么一个概念,它毫无疑问体现了德国的工程哲学,从《德国工业4.0未来项目实施建议》来看,它重点体现为三大集成。

德国工业4.0工作小组(Working Group)在2013年推出“工业4.0三部曲”之一“未来项目”的时候,主要明确了工业4.0的愿景就是“智能化”和“网络化”,并且为德国明确了工业4.0的双领先策略。更重要的是,在“工业4.0三部曲”的“未来项目”中,蕴含了德国的工程哲学——“高度集成”。

德国是一个比较小的国家,其领土面积不过相当于两个广东省一样,这促使德国必须采用外向型经济,换句话来讲,为了促进德国工业经济的发展,德国显然不能忽视诸如中国这样这样的装备设备进口的大国。

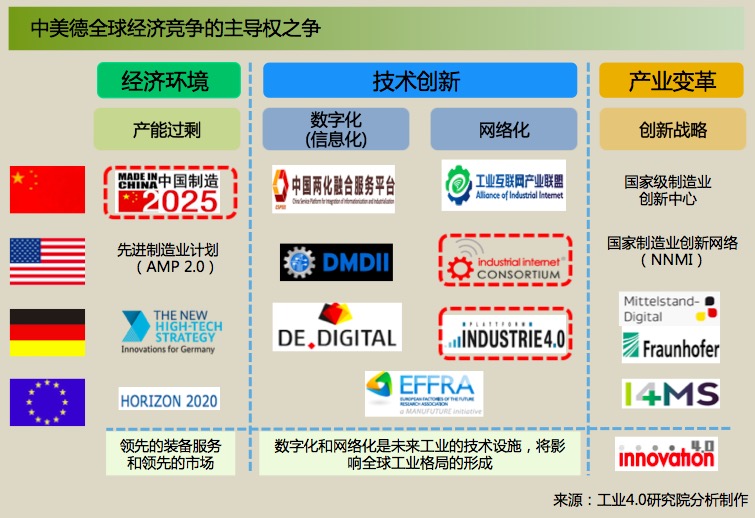

但正如“工业4.0三部曲”之一“未来项目”所写,“确保德国制造业的未来”是德国提出工业4.0的根本动机,在确保德国制造业未来的具体举措中,领先的市场和领先的供应商(类似国内提的装备制造)是核心。

与一般行业人士认识不同,工业4.0研究院认为,德国工业4.0三部曲中提到的领先的市场,更多是从装备制造商生态的角度来讲的,也就是如何联合德国国内的其他制造商,形成一体化(高度集成)的供应商合作生态,这如同德国西门子跟SAP合作,共同推数字化工厂解决方案是一个含义。

中国制造借鉴工业4.0的价值

客观的讲,国内一些行业人士在学习讨论德国工业4.0概念的时候,是有一定难度的,毕竟德国大部分资料是用德文撰写的,虽然也有英文撰写的报告,但跟德文比较起来,缺失了一些关键的信息,对我们理解德国工业4.0概念及内涵,是不太容易的,有的时候甚至于有误导作用。

例如,德国在发布《德国工业4.0未来项目实施建议》英文版报告的时候,其英文标题中已经没有“未来项目”(Zukunftsprojekt,德文,含义是“未来项目”),而仅仅是《德国工业4.0战略计划实施建议》(Recommendations for implementing the strategic initiative INDUSTRIE 4.0),目前网上流传比较广的就是这个英文版翻译过来的。

工业4.0研究院翻译了德国大部分工业4.0资料,特别针对德国工业4.0三部曲,进行了多轮审校,并举办内部和外部的小型工业4.0研讨会,对相关内容进行了深入探讨,期望可以为国内行业人士提供一个较小集(就是必看的最少资料)的工业4.0资料,为广泛的行业人士节省更多的研读时间。

从概念提出者发布的书面资料入手,可以更好理解概念的本质含义和体系,德国工业4.0概念也不例外。虽然有部分来自德国的工业4.0专家也谈到了工业4.0概念和体系的内容,但远远不及这些书面资料更为真实,更便于我们进行研究,工业4.0三部曲的德文、英文和中文版报告,是我们学习德国工业4.0的最佳资料。

工业4.0三部曲可以在德国相关官方网站找到,大家也可以到工业4.0创新平台上查看原版及翻译资料,这些资料都公开发布在工业4.0创新平台,以方面关注工业4.0的人士研究或学习之用。

工业4.0三部曲的阅读方法

为了便于行业人士更好了解工业4.0三部曲的精髓,工业4.0研究院翻译部做了几件事情:

1. 工业4.0创新平台对这三份报告的德文原版、英文版和中文版(工业4.0研究院翻译)都进行了发布了,都可以在工业4.0创新平台上进行免费阅读和讨论。

2. 在翻译工业4.0三部曲报告的时候,我们要求对所有内容(包括出版说明、工作组成员、脚注和尾注、所有附录等)进行翻译,以便有研究需要的行业人士参考。

3. 为了更方便大家学习工业4.0三部曲,工业4.0创新平台邀请了行业专家在报告后面(官方网站页面上)进行评论,就一些难点和关键点进行解读。

4. 工业4.0创新平台举办的小型工业4.0研讨会,可以根据企业或其他组织的需要,举办特定群体的工业4.0三部曲主题的工业4.0研讨会或学习会,帮助大家提高对德国工业4.0概念和体系的深入认识。

当然,由于德国工业4.0概念和体系还在不断演进,工业4.0三部曲远远不能代表德国工业4.0体系的全部,另外,中国制造业有自己的实际情况,也不能完全用德国工业4.0概念和体系中的解决方法来解决,但这不妨碍我们学习借鉴全人类的先进思想,也期望中国制造能够早日形成具有科学基础的面向未来的新工业概念和体系。

工业4.0三部曲参考资料: