这是基于本人在机械工业出版社、《清华管理评论》和智造大讲堂联合举办的“工业4.0高峰论坛”上的发言,补充一些资料重新撰写的一篇文章,请大家批评指正。

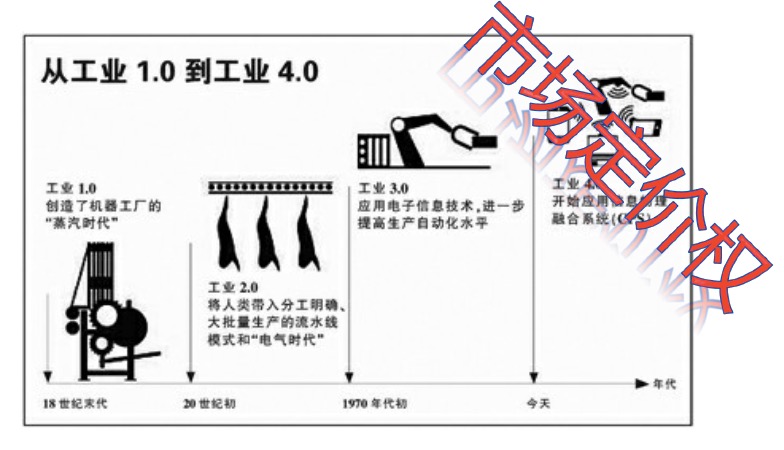

在题为《工业4.0时代的竞争战略》的演讲中,我明确提出了三个要点,第一,工业4.0的本质是德国产业界期望重新找到制造业的市场定价权;第二,制造企业主要关注两个成本,一个是生产成本,一个是交易成本(经济学意义上);第三,移动互联网初期融合的领域是消费市场,我们叫做手机应用,但目前移动互联网开始进入生产领域,大家可以称为工业4.0。

工业4.0时代的价值创造

笔者在学习哈佛商学院课程时,印象最深刻的是哈佛商学院一直把价值创造放到所有商业问题的起点,这样就让我们在分析商业问题的把握到其核心。因此,对于工业4.0时代的商业及产业问题,也许也应该从价值创造开始去思考。

按照经济学的研究思考方法,制造企业有两个成本,分别是生产成本和交易成本。

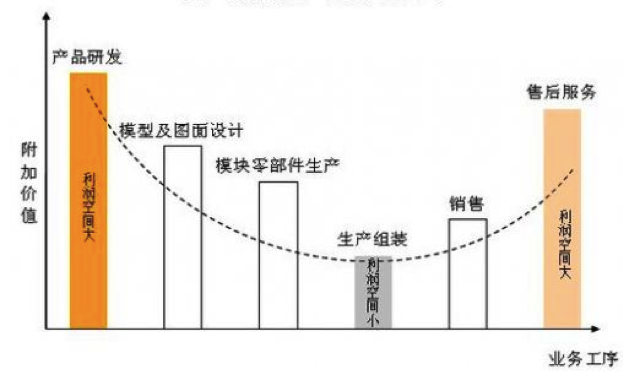

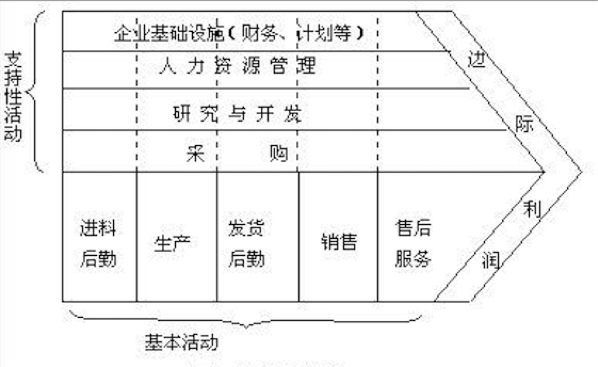

对于大家比较熟悉的生产成本,生产制造企业的管理者应该很清楚。一般情况下,企业通过购买生产资料,然后实现生产制造,再把它销售出去,在整个价值链活动过程中,产品的销售价格和生产成本会产生了价格差,其大小就是企业在市场中地位的体现,因此生产成本是非常重要的。

同时企业还有另外一个成本,那就是交易成本,有一门学科《交易成本经济学》就是谈这个问题的。交易成本实际上包括内部和外部两种。以企业边界来看交易成本,在企业内部发生的部门与部门之间的协调,那就是内部交易成本;如果企业与其他公司进行交易,这种交易产生的成本就是外部交易成本。当内部交易成本比较高的时候,我们会通过外包来降低成本,例如小米等手机企业,它们自己不生产制造手机,它会让外部的公司帮他制造,原因在于他自己要搭建这个团队后,并通过建设工厂来做这个事情,成本是非常高的。

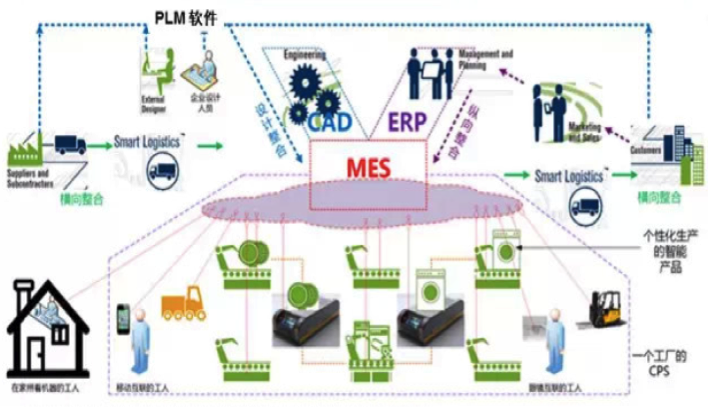

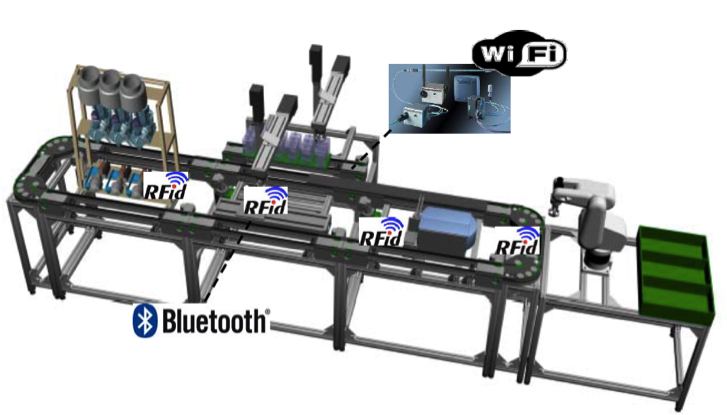

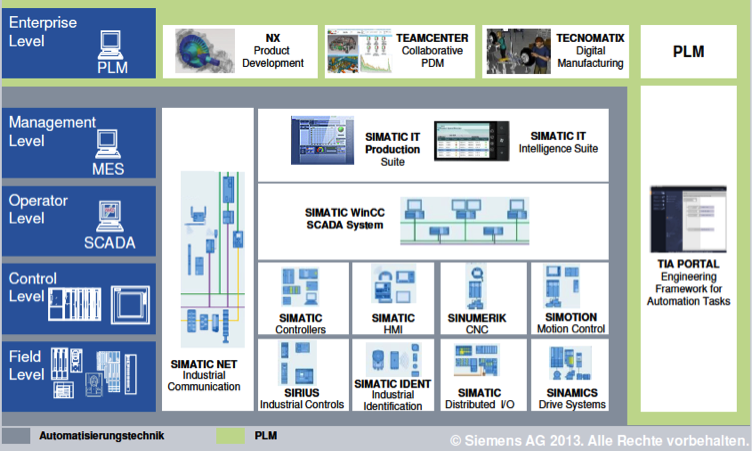

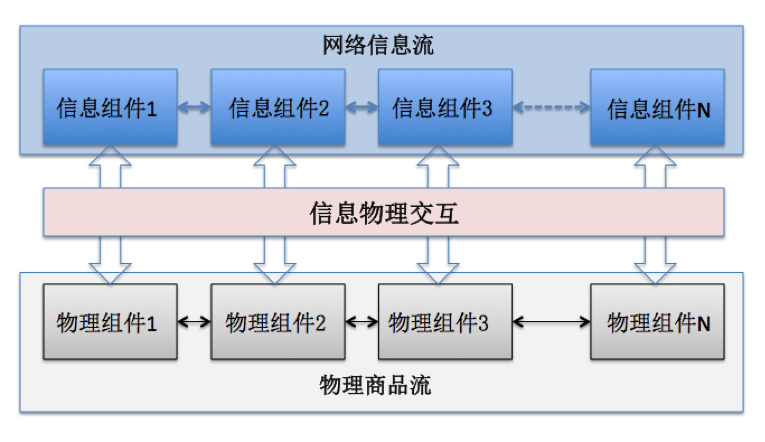

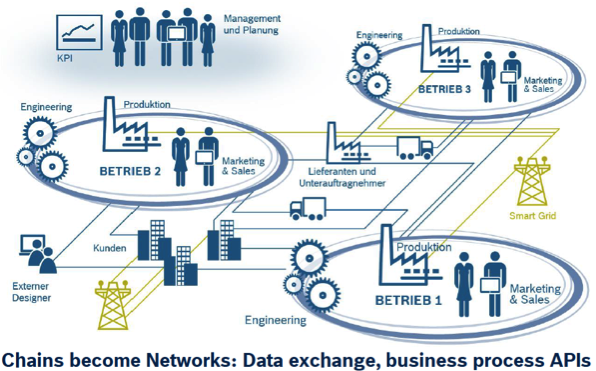

德国提出的工业4.0概念,本质上是把互联网加到智能制造上去了,也就是所谓网络型的制造企业。我们可以用经济学的交易成本来解释工业4.0的概念,如果企业在组织生产的时候,可以形成制造网络,这是一种新的产业形态。

工业4.0时代的竞争焦点

从价值创造上来讲,每一个企业从各个环节都希望创造更多的价值,而且还希望把这个价值放到自己的口袋里面来,这样自然就会产生竞争。如果从竞争的角度去看工业4.0,我们就可以获得非常清晰的认识,德国之所以要提出工业4.0,本质上是为了应对来自中国及其他亚洲国家带来的价格压力,这一点在德国工业4.0工作组的报告中已经明确提出。

大家知道,企业的经营活动是围绕价值创造开展的。从生产制造型企业的价值创造来看,工业4.0的核心价值更多体现为成本、质量和效率的不断改善,这些概念可以帮助企业在市场竞争中获得主导地位。我们看到小米、三一重工、华为等企业获得了一定的成功,从产业价值链的角度来看,也就是这些企业获得了一定的定价权。

德国提出的信息物理融合系统(CPS,Cyber-Physical Systems),本质上就是通过信息化方式或者工业4.0方式,整体提升企业集团或者产业集团的竞争优势。德国提出的工业4.0概念,核心是信息物理融合系统,这对于德国的工业产业链的信息化水平提升很大,从一个国家来讲体现为国家竞争优势,对产业来讲就是产业竞争优势了。

如果用工业4.0的概念来解读小米案例,会产生不同的理解。在互联网领域,小米的创新被称为互联网思维,本质上是通过互联网渠道代替传统的实体渠道或者多级的销售渠道。从工业4.0的概念来理解,小米在手机生产制造的多个产业环节中实现了价值优化,它主要改造的是销售这部分价值链环节,小米这种工业4.0思维是能够降低成本的,这促使小米在智能手机领域实现了新的定价权,因此它在市场中获得了竞争优势。

中国企业的工业4.0战略定位

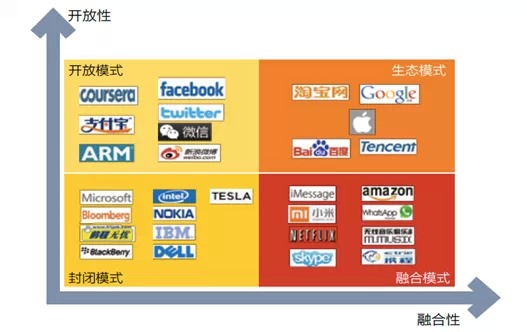

本人曾经给《清华管理评论》写了一篇文章,题目是《新竞争优势:移动互联网时代的商业模式设计》,这篇文章是解读移动互联网时代的驱动力和基本商业模式的。在这篇近一万字的文章中,本人提出了移动互联网时代的两个驱动力:一个叫做融合,另外一个叫做开放。对于工业4.0时代来讲,这两个驱动力仍然是适用的。

以企业边界来看,如果我的价值创造不仅仅限于企业内部,部分价值创造跨越到了产业价值链的其他企业,这就是“融合”的场景,一些媒体把这种情况称为“跨界”,我自己倾向于用“融合”的概念,因为“融合”更体现“你来我往”之意,跨界似乎有侵略的意味。对于第二个驱动力——开放就容易理解了,不过开放似乎在美国比较多一点,特别在硅谷那边。

对中国的企业来说,目前不太容易掌握到开放的方式,怎么开放还能赚钱?像腾讯、阿里巴巴以及百度这些公司也在尝试。工业制造型企业做开放比较困难,实施开放策略的企业需要把自己产业链条上的优势资源和能力分享给产业链的其他合作伙伴,因此,融合、开放本身导致了整个产业链的演变。

最近刚从一家超过一百年历史的制造企业那里回来,我们是去给这家百年企业做信息化战略规划。在跟这家企业的总经理及领导班子沟通的时候,他们告诉我们,对于企业管理者来讲,选择什么概念不是最重要的,不管是两化融合还是工业4.0,只要可以给企业带来价值,他们都是欢迎的。从企业的经营来看,特别是在国内的市场争夺上,同行间的竞争是非常激烈的。他们在国际市场上也存在这样的状况。这家企业的总经理强调,制造企业的主要挑战是压缩成本,中国制造企业生产制造工艺还很难做到差异化,因此只能在中低端制造领域进行竞争,这才是我们工业企业所面临的现状。

对于工业4.0的战略路径来讲,它主要体现为从生产型制造转化成为服务型制造的过程。我们很容易理解,现在可以利用一些新技术(例如感应器等),为客户工程提供一些增值服务。例如,对于提供桥梁建设的企业,以往只能通过定期查勘才可以判定这个桥梁的钢结构是不是老化了,需不需要进行更新或者加固,但现在你可以通过工业4.0的技术,例如在生产制造的时候,就加上一些感应器,这个制造企业就可以在工厂监控这个桥梁的使用情况,是不是需要派人去维修。美国GE公司为飞机提供零部件的时候,就可以在全球跟踪其零部件的使用情况,如果有潜在风险,是可以提前为客户提供服务的。这些案例都显示以生产型制造转向服务型制造的可能性。

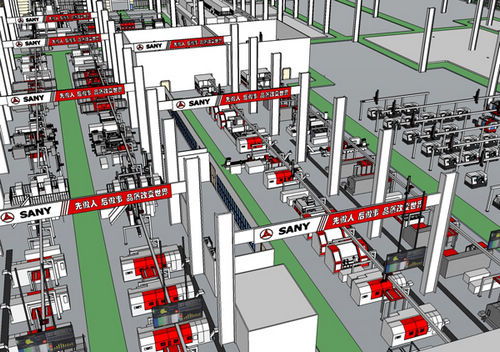

我们可以看看三一集团是如何介入工业4.0的。早在2007年,三一集团总裁唐修国就关注到了数字化工厂的概念,2009年,三一集团首先在起重机事业部引入数字化工厂进行新产业园规划,并获得成功。通过数字化工厂的成功应用,起重机二期基建周期相对于一期缩短了50%、降低设备投资4000余万元、降低基建成本100多万元、厂房设备空间占用率提升了14%、物料库存占用率降低了11%、大件物流路线缩短了15%、仓库日配送减少570多次。据三一集团总裁唐修国自己透露,当三一集团了解到德国明确提出工业4.0概念之后,三一集团也随即跟进工业4.0相关技术,并在前几个月聘请全球知名的咨询公司,为三一重工做全面的流程型企业改造,提升企业的工业化及信息化水平,为进一步提升企业的竞争优势奠定了很好的基础。

展望和建议

总的来讲,本人对工业4.0持有明确的观点,一是建议对工业4.0的概念应该从多个角度去认识和应用,不应该只简单从技术角度去认识,还应该结合到经济学的视角,例如经济学中的概念市场定价权;第二是企业在具体落实工业4.0相关技术时,应该考虑到企业的战略定位、组织架构、管理体系以及企业文化,甚至于还应该借鉴德国政府及相关机构的经验,它们通过网络制造业大学等在线教育努力传播其理念和技能,真正让工业4.0落地。

(本文基于工业4.0研究院院长兼首席经济学家胡权2014年12月20日在《工业4.0高峰论坛——新常态与中国工业变革之路》的主题演讲补充修订,转载请注明来源:工业4.0研究院)