在参与工业4.0创新平台与清华大数据产业联合会举办的“工业大数据概念与关键问题”小型工业4.0研讨会中,笔者应邀分享了工业4.0研究院对工业大数据的一些看法,分别对工业大数据概念、工业大数据流派和工业大数据生态三个关键问题做了分析,并与各位专家进行了有意义的探讨。

全面认识“工业大数据”概念

工业大数据这个概念目前很受关注,特别是对于资本市场来讲,其想象空间比较大,但由于相关技术范式还不明确,因此大部分看法都是基于一些不完全的技术理解所做出的判断。

从字面上理解,工业大数据很容易被认为是大数据在工业领域的应用,也容易把工业领域的一些信息系统使用的传统数据库上升到工业大数据的数据不够大的场景,当然,还有一些商业企业更会把收集的一些毫无价值的实时数据存储起来称为工业大数据。

迄今为止,工业4.0研究院发现的工业大数据应用场景,虽然可能从生产现场采集了大量的数据,但实际上作为分析之用的数据并不多,一般都要对数据进行清洗和预处理,以便进行更具有知识的数据分析。

为什么不能采用诸如金融或互联网领域的大数据分析方法?这是很多互联网企业涉足到工业大数据最为困惑的问题。

实际上,互联网企业大都不清楚工业领域的“非标”特征,大量的装备设备是非标准化的,工艺流程也是非标准化的,因此在构建工业大数据架构和模型的时候,更应该考虑行业知识的应用,这样分析的结果会更加实用。

一些国际型工业企业(例如西门子)在构建其工业大数据范式的时候,就非常强调应用场景知识的结合,了解互联网大数据或金融大数据的行业人士可以发现,两者考虑的技术关键点是不完全相同的。

价值观驱动了工业大数据流派

库恩在《科学革命的结构》一书中指出,科学范式实际上是代表世界观和价值观的。工业大数据作为正在形成的一种科学革命范式,也在逐步形成各种流派,他们代表了各自派别的价值观。

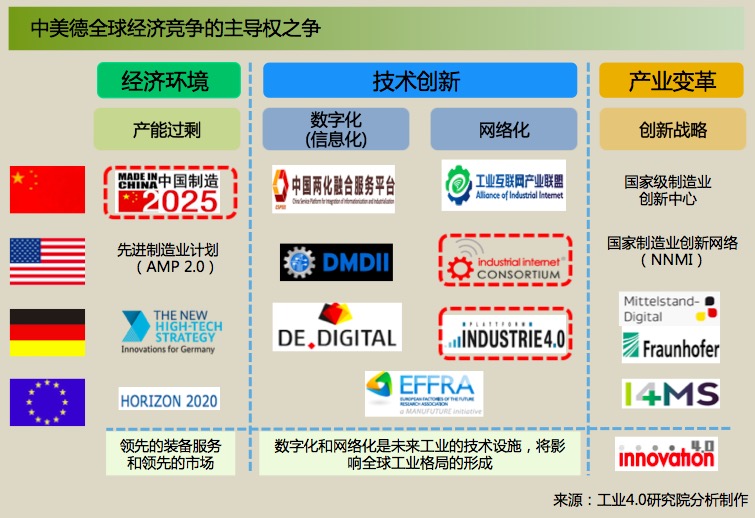

工业4.0研究院初步研究认为,广泛意义上来认识工业大数据(例如工业互联网、智能服务等概念),美国通用电气牵头的工业互联网联盟可以用“工业互联网”来代表其价值观,由德国西门子等企业组成的工业4.0平台(Plattform Industrie 4.0)更愿意用“智能服务”和“智能数据”来阐释他们对未来工业大数据的认识,当然,中国简单直接用“工业大数据”来代表未来工业的一种新范式。

对国内的工业大数据认识更进一步细分,还可以分为清华大数据产业联合会、中关村大数据联盟以及工业4.0研究院等具有鲜明特征的流派。

总的来说,清华大数据产业联合会和中关村大数据联合会都是基于一般意义上的大数据(例如4V标志)来谈工业大数据,更多体现为工业应用场景大数据技术的应用。前者更体现了清华背景企业对大数据应用的商业模式,而后者体现了诸如亚信、用友等企业大数据应用的理解。

构建工业大数据生态的关键

任何熟悉IT领域的行业人士都清楚,企业最直接的业务模式是项目,但特别希望可以把项目通用化,形成产品或平台,但实际情况是,除了微软等国际型IT企业有能力形成较为通用的产品或平台,大部分IT企业很难达到预想目标。

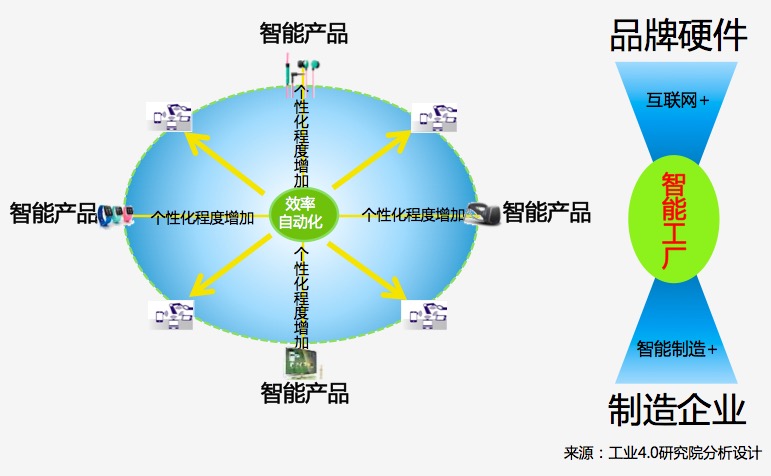

工业大数据生态要求企业有能力平台化,不管企业是生态的主导者还是参与者,工业大数据将来肯定是一种生态存在业态,只不过各家企业在其中的角色是不同的。

德国工业4.0体系中明确指出了三大集成,工业4.0研究院利用产业经济学和双边市场经济学的理论把三大集成进一步深化为其发展路径。一般情况下,企业需要先完成企业边界内的纵向集成,然后才有机会在单一价值链上延展,实现端到端集成,形成一定的产业链控制力的企业才会更进一步跨界(跨越多条价值链),达到横向集成的结果。

具有理想的工业大数据企业也许也要经历这样的过程,他们需要通过单个项目帮助企业完成内部的纵向集成,然后把解决方案产品化和平台化,进一步延展自己的核心竞争力。

正如在工业大数据主题的工业4.0研讨会上讨论中提到的一样,也许工业大数据生态的演进还是要遵循技术、经济和社会的过程,谁能够深刻理解,它也许就会获得未来工业大数据生态的主导权。